Olá, na coluna de hoje abordaremos os aspectos construtivos e teóricos sobre os motores a reação.

Motores a reação são motores que se utilizam da terceira lei de Newton para gerar tração. São derivados das turbinas a gás de geração de energia elétrica com modificações para gerar o empuxo necessário ao deslocamento.

Basicamente esse tipo de motor aeronáutico é dividido em motor turbo-jato ou jato puro, motor turbo-fan e motor turbo-hélice.

Vamos começar com o primeiro, analisando ele em partes e definindo o que cada parte é responsável, pois os outros são muito semelhantes com pequenas diferenças a serem melhor esplanadas em seguida.

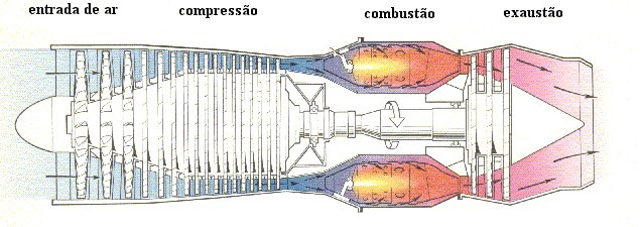

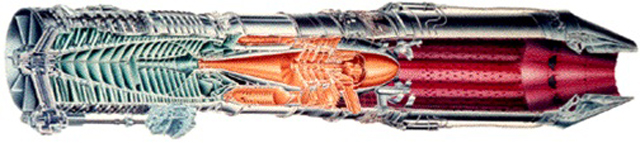

Típico motor a reação

A entrada de ar tem como função minimizar a perda de pressão total (pressão estática mais pressão dinâmica – devido à velocidade) e desacelerar ou acelerar o escoamento para que este entre no compressor com velocidade e pressão adequadas. Os projetos usuais de compressores requerem que o escoamento na entrada do primeiro estágio tenha número de Mach entre 0,4 e 0,5.

Quando o avião voa de forma supersônica (M>1) Necessita desacelerar o escoamento supersônico para Mach na entrada do compressor por volta 0,5. A ideia inicial seria utilizar uma seção convergente/divergente, que desacelera o escoamento supersônico; no entanto, seria necessário um duto muito longo com elevada perda de pressão total e peso. A solução foi criar ondas de choque a montante da entrada de ar para auxiliar na redução de velocidade e diminuição da perda de pressão total. (Em outra coluna será mais bem explicado como as ondas de choque desaceleram o escoamento)

A compressão existe, pois a combustão do ar em pressão ambiente seria muito ineficiente de forma que a energia seria basicamente transformada em calor. Para isso existem os compressores que elevam a pressão do ar até 30 vezes a pressão atmosférica. Dos principais tipos de compressores temos os centrífugos e os axiais.

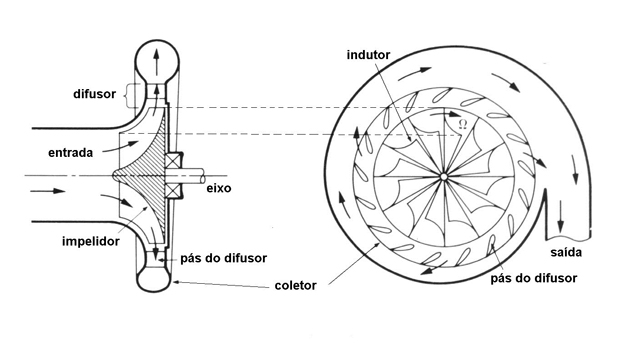

Os compressores centrífugos são muito usados, pois mesmo sendo menos eficientes que os axiais, possuem uma razão de compressão alta em cada estágio, da ordem de 4:1. Nele o ar entra de forma axial e sai de forma radial adicionando energia em forma de pressão ao ar.

Compressor centrífugo

Funcionamento dos Compressores Centrífugos

Impelidor Rotativo ou rotor: impõe velocidade tangencial à medida que o escoamento é desacelerado no seu canal aumentando a pressão total e estática.

Difusor: desacelera o escoamento, reduzindo a pressão total e aumentando a pressão estática.

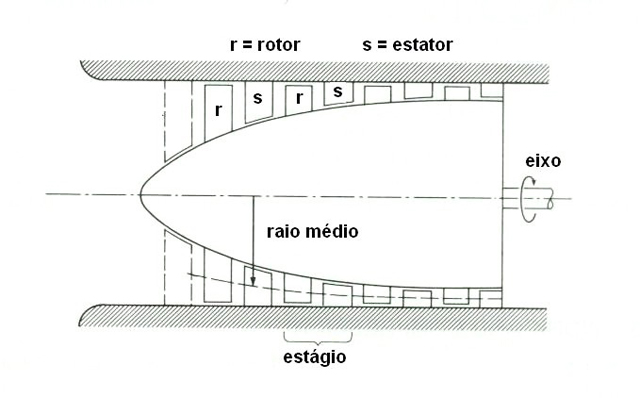

Já os compressores axiais, são mais eficientes por trabalharem com razoes de compressão menor, porém em mais estágios. À medida que os estágios vão avançando, devido à compressão, o volume ocupado pelo gás diminui e consequentemente o tamanho das pás também, sendo que os últimos estágios podem apresentar problemas de folgas entre a pá e a carcaça do motor (foto). Por esse motivo, muitos motores de tamanho reduzido possuem estágios axiais e um último estágio com um compressor centrifugo, reduzindo a perda de eficiência devido as folgas.

Repare no íltimo estágio como a pá e a folga tem tamanhos próximos

Os compressores axiais possuem pás móveis e fixas chamadas de rotor e estator, respectivamente. A primeira adiciona energia ao ar e a segunda o redireciona para o novo estágio de compressão.

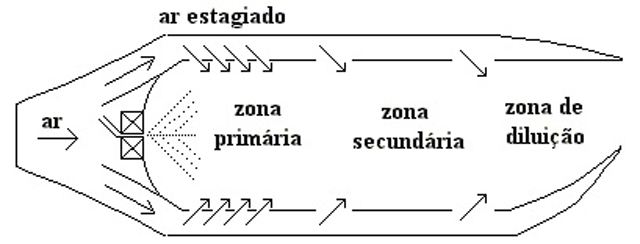

As câmaras de combustão são responsáveis pela queima da mistura de ar e combustível e aumentam com isso a energia ‘entregue’ ao fluido. Nessa queima se atinge temperaturas elevadíssimas de até 2700 °C que não pode entrar em contato com o próximo estágio de paletas da turbina, pois haveria fusão do material das mesmas. Para isso há um fluxo de ar secundário que não é queimado e passa em volta da chama para resfriar os gases queimados. Esse ar secundário também tem como finalidade fornecer uma quantidade de ar para queima suficiente para que a chama não apague devido à alta concentração de oxigênio, sendo o ar primário o único que é queimado.

Câmara de combustão

As turbinas axiais são os elementos que extraem potência dos gases através da expansão deles que se transforma em rotação dos vários estágios das turbinas. Elas giram em um mesmo eixo acoplado aos compressores, ou seja, a turbina é quem aciona os compressores. Toda energia extraída na turbina é exclusiva para alimentar os compressores, fan e sistemas do avião, e a energia restante no gás após a turbina, será então, no bocal propulsor transformada em velocidade, que se traduzirá em empuxo.

Quanto maior possível for a temperatura dos gases na entrada da turbina maior será a eficiência dos motores e a geração de empuxo. O estudo de materiais novos, como as cerâmicas, permitem hoje temperaturas de aproximadamente 1700 °C nas turbinas.

Aviões caça, que voam supersonicamente e precisam de grande potência para vencer o arrasto perto das velocidades supersônicas, possuem, após a turbina, uma nova câmara de combustão, chamada pós queimador. O gás proveniente da combustão ainda possui muito oxigênio não queimado, e portanto, que ainda pode gerar energia. Então com a nova adição de combustível e queima da nova mistura, tem-se um empuxo extra gerado que pode ser da ordem de 70% maior.

Pós queimador em vermelho.

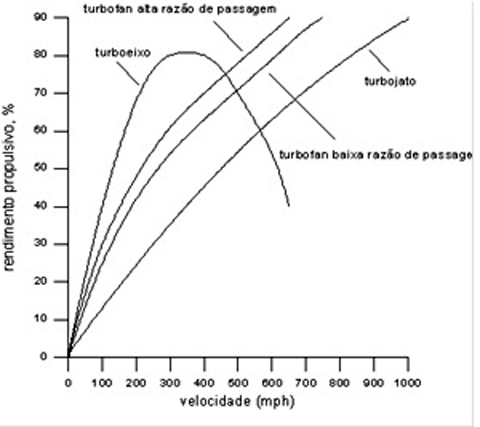

Os motores a reação produzem empuxo pela massa de ar que passa por eles vezes a diferença de velocidade de ar na entrada e na saída do motor. Os motores turbo-jato tem seu maior empuxo gerado devido a grande aceleração dos gases, porém, devido ao pequeno tamanho admitem pouco ar. Nas décadas de 60 -70 percebeu-se que era mais eficiente, ao invés de se ter uma grande aceleração dos gases, admitir uma maior quantidade de ar. Daí foram desenvolvidos os motores turbo-fan, em que o primeiro estágio de compressão é um grande disco, apelidado de fan (ventilador) que admite uma quantidade de ar muito grande. E sabe-se que quanto maior esse fan, mais eficiente é o motor. A principal limitação desse motor é que como ele produz empuxo com a grande quantidade de ar ingerida, em altitudes acima de 11 km, onde o ar se torna muito rarefeito, ele perde eficiência e potência. Lembrando que apenas parte do ar ingerido pelo motor passa pela câmara de combustão, a maior parte passa apenas pelo fan e é acelerado pelo bocal, a isso chamamos de razão de by-pass. Por esse motivo hoje em dia temos motores com diâmetro cada vez maior.

Mais recentemente, as principais fabricantes de motores, estão modificando seus motores para o geared turbo-fan. Acontece que os fans atuais são acionados diretamente pelos últimos estágios das turbinas, que possuem uma alta rotação. Essa rotação é mais eficiente se for menor para o primeiro estágio que é o fan, por isso no geared (engrenado) turbo-fan, existe uma caixa de engrenagens que reduz a velocidade deste, trazendo economia de combustível da ordem de 15%.

Por último temos os motores turbo-hélice, que se assemelham muito aos turbo-fans, porém aceleram uma quantidade de ar muito maior e por isso são os mais eficientes. No entanto a velocidade de rotação da hélice é limitada pela velocidade do som que pode ser atingida nas pontas das mesmas e causar uma perda de eficiência enorme. Por isso são motores usados até velocidades de Mach 0,5. A hélice também gira acionada por uma caixa de engrenagens que reduz a velocidade dela em relação a da turbina.

A imagem abaixo mostra a eficiência dos vários motores para diferentes velocidades.

Nas próximas colunas falaremos também dos motores Ramjet e Scramjet, que são outra classe de motores.

Por hoje é só e um grande abraço.

Bruno Rangel Pacheco