Saudações companheiros amantes da aviação.

Nessa matéria, daremos continuidade ao nosso assunto acerca de revisões periódicas em aeronaves de pequeno porte, e como são recolocadas as peças que foram removidas na primeira parte da revisão. Falaremos também sobre a checagem dos sistemas feita pelo mecânico de pista, e no quanto essas inspeções ajudam a melhorar as condições de funcionamento da aeronave.

Depois de tudo bem limpo, tudo seco, feita as inspeções visuais ou dimensionais necessárias, chega o momento da remontagem das peças que foram retiradas anteriormente pelo mecânico responsável pela revisão. As velas já receberam o tratamento especial, e foram devidamente calibradas sendo tomado o cuidado de não as deixarem cair no chão. Checa-se a cablagem de velas verificando-se possíveis molas quebradas no interior dos seus cachimbos.

As velas são colocadas na ordem em que se encontravam anteriormente a fim de manter o perfeito calibre da centelha, isso se dá em vista de como a vela se comportou em determinado cilindro e optamos por mantê-las no seu lugar de origem. Elas são cuidadosamente colocadas e posteriormente recebem o torque indicado no manual do motor.

Uma vez, quase quebrei uma vela de um Seneca devido a falta de conhecimento do torque necessário, e por ter a mão pesada, hábito adquirido quando ainda trabalhava com máquinas agrícolas e caminhões.

(Imagem: Reprodução)

As cablagens são cuidadosamente rosqueadas manualmente, não podendo deixa-la retorcidas e muito menos folgadas. Após tudo recolocado, chega o momento de frenar as partes onde este fora removido. Usa-se o arame aeronáutico especifico para esse fim, frenamos o bujão do cárter de óleo e o filtro do mesmo..

Obedece-se a quantidade de óleo recomendado pelo fabricante, não extrapolando o limite sugerido, e muito menos deixando a quantidade abaixo do permitido. Tomamos cuidado com possíveis vestígios de óleo no bloco ou em regiões que podem ocorrer altas temperaturas.

Não posso deixar de contar minhas pérolas, mas confesso que já deixei um pouco de óleo derramar perto do escapamento e na hora da checagem do motor, parecia que o avião era a lenha… Foi fumaça pra todo lado.

A questão de manter a região do motor da aeronave sempre bem limpa e seca vai muito além de estética. Essa é uma das formas de se detectarem possíveis vazamentos ou mesmo fadiga em alguns materiais, uma simples observação evita um problema maior. (Foto 3)

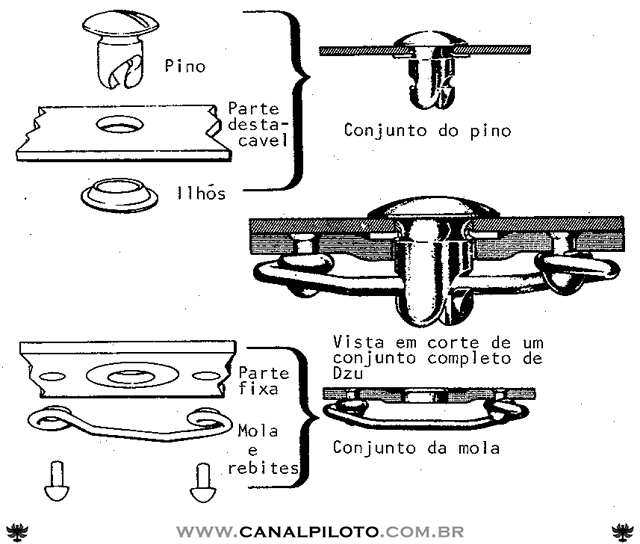

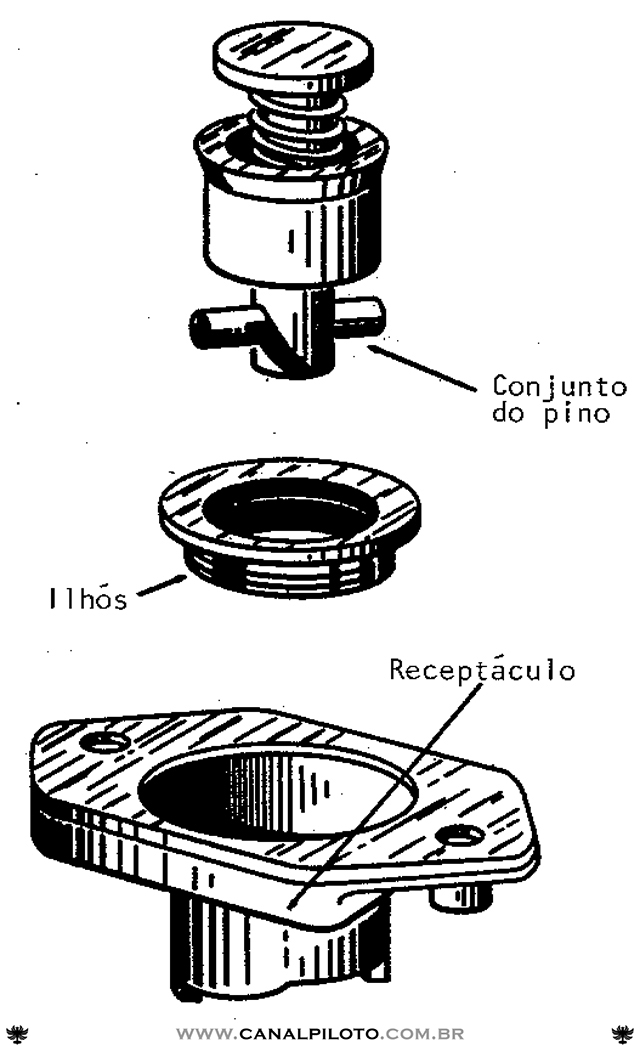

As carenagens são colocadas nos seus devidos lugares e devidamente travadas pelos parafusos e pelos prendedores Camlocs, conhecidos também como Dzus. Consistem basicamente em um pino prisioneiro, um ilhós e um receptáculo. O ilhós é feito de alumínio ou liga de alumínio, atuando como dispositivo de fixação do pino prisioneiro.

A mola é feita de aço e banhada a cadâmio, e fornece a força que trava e prende o pino no lugar, quando os dois conjuntos são unidos. O prisioneiro e o ilhós são instalados na parte removível, enquanto o receptáculo é rebitado na estrutura da aeronave. O conjunto prisioneiro e o ilhós são instalados em orifícios planos, escareados ou rebaixados, dependendo da localização e da espessura do material envolvido.

Um quarto de volta do prisioneiro trava o prendedor de forma rápida, é uma peça bem simples, porém funcional e que vale a pena conhecermos.

(Imagens: Arquivo Pessoal)

A aeronave pode ser levada para o pátio ou para o “quadrado de testes” através de um garfo que é colocado na bequilha. Ou mesmo empurrado por algumas pessoas, dependendo do tamanho da mesma. Dependendo do primeiro funcionamento após a revisão, pode-se seguir pela pista de taxi e estaciona-la no famoso “quadrado” de testes. É feita o calçamento das rodas e uma rápida verificação visual quanto à presença de pessoas no perímetro, a fim de se evitar um possível acidente.

Partida do motor de aeronaves em revisão

Estamos aplicando apenas conceitos básicos de checagem, já que cada aeronave possui suas características em relação ao acionamento, e funcionamento do seu motor. Estamos seguindo um exemplo de um Beechcrafter Baron 55, aeronave que temos mais conhecimento em manutenção periódica. No geral, todas seguem o mesmo principio e quem é piloto conhece muito melhor essa questão.

Antes da partida

- Coloca-se a aeronave contra o vento, para que receba o fluxo de ar sobre o motor, tendendo a resfria-lo;

- Observação dos calços nas rodas, e agir conforme as normas de segurança para que não ocorram danos materiais ou pessoais, causados pelas hélices, ou na área próximo ao arrasto;

- Durante o procedimento de partida deve haver alguém equipado com um extintor de incêndio, próximo ao motor a ser funcionado;

- Manter-se sempre na través, fora do alcance lateral da hélice. Usando óculos, luvas e abafadores de ruídos;

- Esses procedimentos são aplicados são válidos para todos os motores convencionais, turboélices e turbojatos;

Partida nos motores convencionais a pistão

Os seguintes procedimentos são usados para partida em motores convencionais. Existe, contudo, ampla variação nos procedimentos. Os procedimentos contidos nas instruções do fabricante devem ser sempre verificados.

- Ligar a bomba auxiliar de combustível, se for o caso;

- Colocar o controle da mistura da posição recomendada para a combinação carburador e motor, tipo que está sendo girado. Na maioria, os aviões leves estão equipados com um tipo de controle de mistura, acionado por hastes de comando os quais não tem posições intermediárias. Quando esses controles são empurrados no sentido do painel de instrumentos, a mistura enriquece. Quando o controle é puxado até o curso, o motor fica na posição marcha lenta. (Foto de manetes de mistura);

- Selecionar a manete para a posição na qual será mantida, 1000 a 1200 RPM;

- Manter o pré-aquecimento ou alternar o controle de ar do carburador da posição “frio” para evitar danos e incêndio no retorno de chamas. Esse dispositivo de aquecimento auxiliar deverá ser usado depois que o motor estiver aquecido. Ele previne a vaporização do combustível; formação de gelo, além de eliminá-la no sistema de indução;

- Ligar o motor de partida e, depois que as hélices tiverem feito pelos menos duas voltas completas ligar o interruptor de ignição. Não se deve acionar o motor com o motor de partida por mais de 1 minuto. Deve-se esperar um período de 3 a 5 minutos, para o resfriamento do motor de partida, entre duas tentativas sucessivas. De outra maneira o motor de partida poderá ser queimado devido ao superaquecimento;

- Ligar o interruptor de injeção de combustível intermitentemente, ou injetar com 1 a 3 acionamentos da bomba de injeção, dependendo de como a aeronave estiver equipada;

Quando se inicia a ignição do motor, o injetor de combustível permanece ligado, enquanto gradualmente, vai abrindo a manete para obter uma operação suave.

Depois que o motor estiver operando com o injetor, acionamos o controle da mistura para a posição “toda rica”. Soltamos o injetor tão logo haja uma queda de RPM, indicando que o motor está recebendo combustível adicional do carburador.

Com o motor em funcionamento, observamos os instrumentos dos seus sistemas. Cada aeronave possui seus limites operacionais, como estamos trabalhando apenas com conceitos técnicos não abordaremos esses valores operacionais. Por mera citação, vamos demonstrar o painel de instrumentos de um Beechcrafter Baron 58.

Checagens dos funcionamentos dos sistemas do motor.

(Imagem: Reprodução)

Depois de cerca de um minuto ou mais de funcionamento do motor, verificasse as pressões e valores dos instrumentos pertinentes ao motor. Atenção se volta para a RPM, fluxo do combustível, temperatura e pressão do óleo, e também a temperatura do motor, temperatura da cabeça do cilindro (cht), pressão de admissão e como estão se comportando as bombas de vácuo. Dá se a potencia máxima nos motores, enquanto os freios são acionados, travando a aeronave no solo.

O mecânico aplica os limites máximos de operacionalidade dos motores, podendo simular diversas condições de voo e de desempenho do motor da aeronave. Essa checagem pode apontar falha em um ou mais sistemas citados acima. A hélice tem seu passo ajustado tanto para o máximo ou para o mínimo, passando por um severo teste em seu hidráulico. Tem se os valores de pressões máximos e mínimos anotados numa tabela, e esta são comparados com o manual de operações do fabricante do motor.

Checa-se os magnetos, alternando seu funcionamento, verificando-se queda de potencia por comparação. O checador poderá ficar quanto tempo for necessário nesse período de funcionamento, ele poderá detectar vibrações, perca de pressão, aumento de temperatura acima do normal ou mesmo instabilidades que o próprio piloto não consegue detectar em voo, já que sua atenção se volta para outras situações como navegação e outros sistemas da aeronave.

(Imagem: Reprodução)

Com o motor em marcha lenta, o mecânico observa possíveis vazamentos no motor em sua região, verificasse também a qualidade da fumaça expelida pelo escapamento.

Espero ter contribuído com essas poucas informações acerca de revisões periódicas em aeronaves de pequeno porte, sempre buscando informações novas sobre o assunto. Próximas postagens tratarão sobre o TBO, a revisão periódica obrigatória de 1000 horas ou o que ocorrer dentro do período de revisões programadas.

Grande abraço amigos, até a próxima.

Álvaro Lemos

Mecânico de Manutenção Aeronáutica